Микрометры

Показано 1–16 из 46

-

Микрометр цифровой МЕГЕОН 80800SПодробнее

Микрометр цифровой МЕГЕОН 80800SПодробнее -

Микрометр механический МЕГЕОН 80602Подробнее

Микрометр механический МЕГЕОН 80602Подробнее -

Микрометр механический МЕГЕОН 80603Подробнее

Микрометр механический МЕГЕОН 80603Подробнее -

Микрометр механический МЕГЕОН 80600Подробнее

Микрометр механический МЕГЕОН 80600Подробнее -

Микрометр механический МЕГЕОН 80601Подробнее

Микрометр механический МЕГЕОН 80601Подробнее -

Микрометр механический МЕГЕОН 80604Подробнее

Микрометр механический МЕГЕОН 80604Подробнее -

Микрометр механический МЕГЕОН 80605Подробнее

Микрометр механический МЕГЕОН 80605Подробнее -

Микрометр цифровой МЕГЕОН 80800Подробнее

Микрометр цифровой МЕГЕОН 80800Подробнее -

Микрометр рычажный МЕГЕОН 80013Подробнее

Микрометр рычажный МЕГЕОН 80013Подробнее -

Микрометр отраслевой цифровой с малыми измерительными поверхностями (МОЦ1).Подробнее

Микрометр отраслевой цифровой с малыми измерительными поверхностями (МОЦ1).Подробнее -

Микрометр отраслевой цифровой лезвийный (МОЦ2).Подробнее

Микрометр отраслевой цифровой лезвийный (МОЦ2).Подробнее -

Микрометр отраслевой цифровой для измерения внутреннего диаметра наружной резьбы (МОЦЗ)Подробнее

Микрометр отраслевой цифровой для измерения внутреннего диаметра наружной резьбы (МОЦЗ)Подробнее -

Микрометр отраслевой цифровой для контроля глубины канавок на тормозных дисках (МОЦ4)Подробнее

Микрометр отраслевой цифровой для контроля глубины канавок на тормозных дисках (МОЦ4)Подробнее -

Микрометр отраслевой цифровой с выносными губками (МОЦ5)Подробнее

Микрометр отраслевой цифровой с выносными губками (МОЦ5)Подробнее -

Микрометр отраслевой цифровой для измерения диаметра зубчатого колеса по впадинам (МОЦ6)Подробнее

Микрометр отраслевой цифровой для измерения диаметра зубчатого колеса по впадинам (МОЦ6)Подробнее -

Микрометр отраслевой цифровой со сменными шаровыми вставками (МОЦ7)Подробнее

Микрометр отраслевой цифровой со сменными шаровыми вставками (МОЦ7)Подробнее

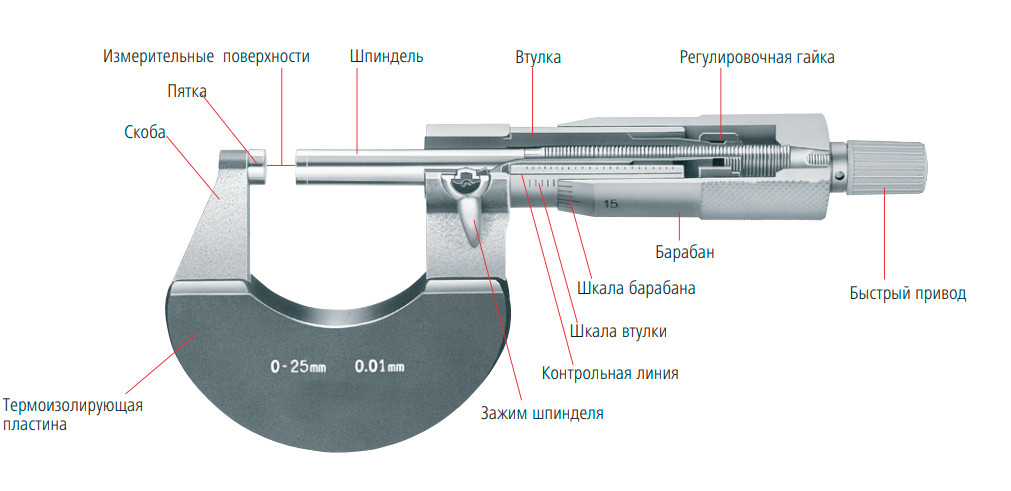

Микрометры используются для измерения параметров деталей небольшого размера.

В основе конструкции лежит так называемая микропара – неподвижная гайка и винт. Объект, размеры которого предстоит узнать, помещают между пяткой скобы и винтом. Для надежного закрепления детали в устройстве присутствует трещотка или фрикцион. В процессе проведения замеров вращают винт вокруг его оси и пропорционально углу, на который поворачивается гайка. В итоге целое значение определяется по показателю на стебле прибора, а доли – на барабане.

Существует множество классификаций микрометров по нескольким признакам.

|

Признак сравнения |

Вид и характеристика |

|

Область применения |

|

|

Функциональность |

|

|

Тип индикации |

|

|

Дополнительные приспособления |

|

В соответствии с ГОСТом 6507-90 выделяют микрометры

- гладкие (МК),

- трубные (МТ),

- листовые, оснащенные циферблатом (МЛ),

- головки для анализа перемещений (МГ),

- зубомерные (МЗ),

- для замеров проволоки (МП).

Также производители предлагают дисковые аппараты, с точечными, ножевидными, сферическими наконечниками. Разновидностей становится все больше, производятся новые сменяемые элементы, благодаря чему устройство можно быстро адаптировать к решению многих задач. Однако универсальность часто становится причиной снижения точности. Для большинства приборов установлен максимум погрешности в 0,001-0,01 мм. Характеристика, актуальная для конкретного агрегата, указывается в прилагаемых к нему документах.

Сферы применения высокоточных микрометров

Микрометры выпускаются с разными диапазонами измерений. Небольшие экземпляры работают с предметами до 25 мм, крупные аналоги – до 3000 мм. Впрочем, даже аппараты средних показателей можно оснастить сменной пяткой для увеличения предела. Устройства для крупных изделий имеют, как правило, второй класс точности и погрешности до +/-0,056 мм. Измерители с диапазоном 0-25 мм предполагают отклонения всего в 0,001 мм.

Для выбора микрометра важно учесть следующие нюансы:

- предел измерений и отклонения,

- сферу применения,

- универсальность: для однотипных предметов или разных по форме и габаритам,

- способ индикации,

- наличие дополнительной скобы и заменяемой пятки для больших замеров.